Въведение

Автомобилната индустрия отдавна е пионер във внедряването на авангардни технологии за повишаване на ефективността, прецизността и мащабируемостта. Сред най-важните ѝ компоненти е рамата на превозното средство – структурният гръбнак, който осигурява безопасност, издръжливост и производителност. С нарастването на изискванията за леки материали, персонализиране и бързо производство, производителите все по-често се обръщат към индустриални роботи, за да революционизират производството на рамки. Тази статия изследва как роботиката променя производството на автомобилни рамки, от обработката на материали до заваряването и контрола на качеството, като същевременно се справя с предизвикателствата и бъдещите тенденции в този динамичен сектор.

Раздел 1: Критичната роля на рамките на превозните средства в автомобилния дизайн

Рамите на превозните средства, често наричани шасита, служат като основа за всички автомобилни системи. Те трябва да издържат на огромно натоварване, да абсорбират ударите от сблъсък и да поддържат теглото на превозното средство и неговите пътници. Съвременните рамки са проектирани с помощта на съвременни материали като високоякостна стомана, алуминиеви сплави и дори композити от въглеродни влакна, за да се балансира здравината с намаляването на теглото.

Производството на тези сложни структури обаче изисква изключителна прецизност. Дори малки отклонения в подравняването на заваръчните шевове или сглобяването на компонентите могат да компрометират безопасността и производителността. Традиционните ръчни процеси трудно успяват да отговорят на строгите допуски, изисквани от днешните автомобилни стандарти, което създава належаща нужда от автоматизация.

Раздел 2: Индустриални роботи в производството на рамки: ключови приложения

2.1 Работа с материали и подготовка на компоненти

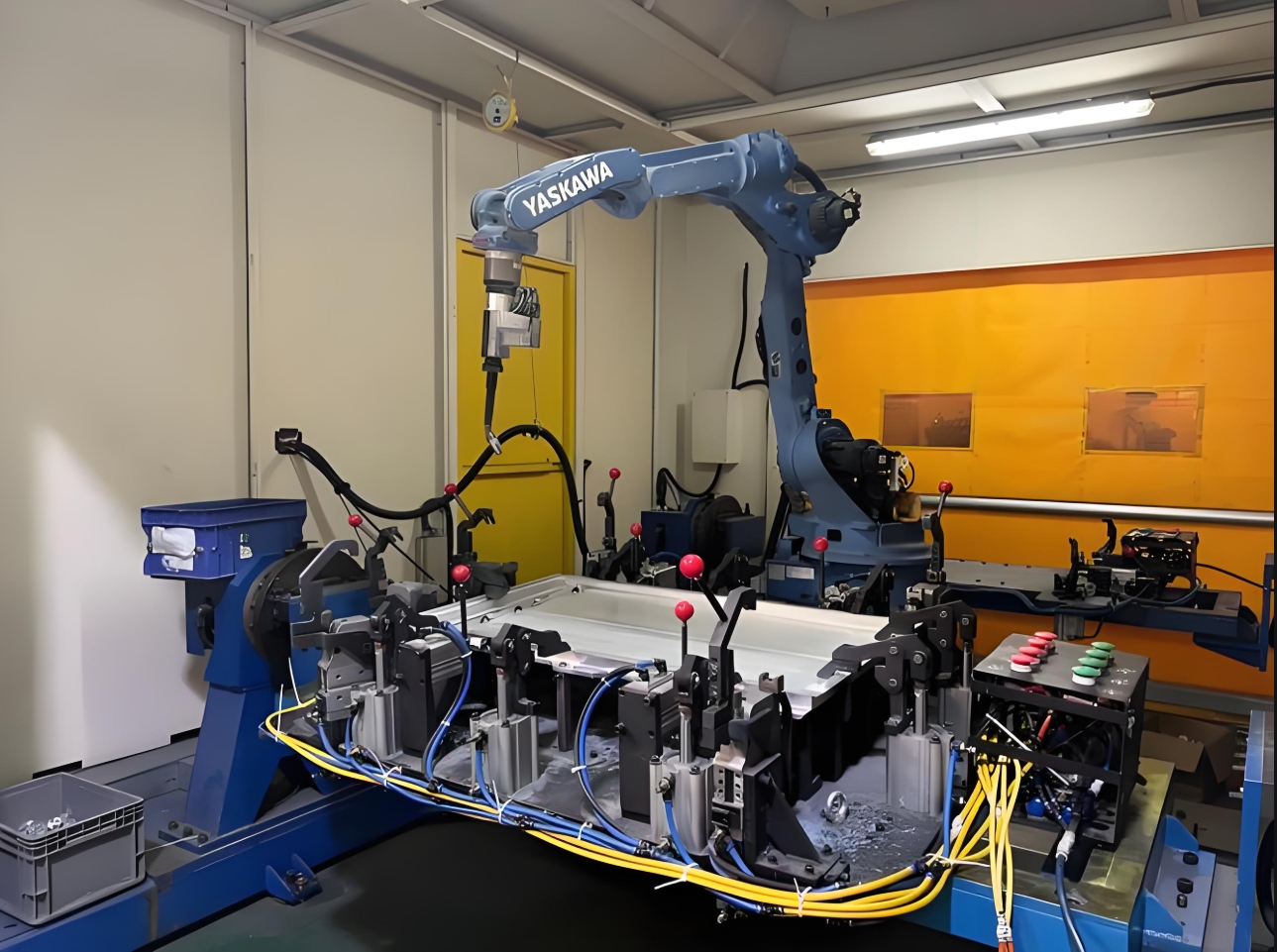

Производството на автомобилни рамки започва с обработка на суровини. Индустриалните роботи, оборудвани с усъвършенствани захващащи устройства и системи за зрение, са отлични в обработката на обемисти метални листове, тръби и сглобяеми компоненти. Например:

- Манипулация с ламаринаРоботите предварително изрязват и оформят стоманени или алуминиеви листове в рамкови релси, напречни греди и скоби с точност до под милиметър.

- Работа с композитни материалиКолаборативните роботи (коботи) безопасно управляват леки, но крехки материали като въглеродни влакна, намалявайки отпадъците и човешките грешки.

2.2 Технологии за заваряване и съединяване

Заваряването остава най-интензивният от роботи етап в производството на рамки. Съвременните роботизирани заваръчни системи осигуряват несравнима консистентност в хиляди точки на заваряване:

- Точково съпротивление при заваряванеМногоосни роботи извършват високоскоростно точково заваряване на стоманени рамки, осигурявайки равномерна здравина на съединението.

- Лазерно заваряванеПрецизни роботи, оборудвани с лазерни глави, създават безшевни съединения за алуминиеви рамки, минимизирайки термичните деформации.

- Нанасяне на лепилоРоботи нанасят структурни лепила в сложни шарки, за да залепят хибридни метално-композитни рамки, процес, който е почти невъзможно да се повтори ръчно.

Казус: Водещ европейски автомобилен производител намали дефектите при заваряване със 72% след внедряването на флотилия от 6-осни роботи с адаптивна корекция на траекторията, способни да регулират параметрите на заваряване в реално време въз основа на обратна връзка от сензори.

2.3 Сглобяване и интегриране

Сглобяването на рамата включва интегриране на опори за окачване, скоби на двигателя и компоненти за безопасност. Роботите с две рамена имитират човешката сръчност, за да затягат болтове, да монтират втулки и да подравняват подвъзли. Системите с визуално насочване гарантират, че компонентите са позиционирани в рамките на допустимите отклонения от ±0,1 мм, което е от решаващо значение за поддържане на подравняването на задвижващия механизъм.

2.4 Осигуряване на качеството и метрология

Следпроизводствената инспекция е жизненоважна за спазване на правилата за безопасност. Роботизираните системи сега изпълняват:

- 3D лазерно сканиранеРоботите картографират цялата геометрия на рамката, за да открият изкривявания или неточности в размерите.

- Ултразвуково тестванеАвтоматизираните сонди проверяват целостта на заваръчните шевове, без да увреждат повърхностите.

- Откриване на дефекти, задвижвано от изкуствен интелектАлгоритмите за машинно обучение анализират данните от камерите, за да идентифицират микропукнатини или несъответствия в покритието.

Раздел 3: Предимства на роботизираната автоматизация в производството на рамки

3.1 Прецизност и повторяемост

Индустриалните роботи елиминират човешката вариабилност. Една роботизирана заваръчна клетка може да поддържа повторяемост от 0,02 мм в рамките на 24/7 производствени цикли, гарантирайки, че всяка рамка отговаря на точните проектни спецификации.

3.2 Подобрена безопасност на работниците

Чрез автоматизиране на опасни задачи като заваряване над главата или повдигане на тежки предмети, производителите съобщават за 60% намаление на нараняванията на работното място, свързани с производството на рамки.

3.3 Ефективност на разходите

Въпреки че първоначалните инвестиции са значителни, роботите намаляват дългосрочните разходи чрез:

- 30–50% по-бързи цикли

- 20% по-малко отпадъци от материали

- 40% намаление на разходите за преработка

3.4 Мащабируемост и гъвкавост

Модулните роботизирани клетки позволяват на производителите бързо да преконфигурират производствените линии за нови дизайни на рамки. Например, рамки за електрически превозни средства (EV) с корпуси за батерии могат да бъдат интегрирани в съществуващи системи с минимален престой.

Раздел 4: Преодоляване на предизвикателствата при производството на роботизирани рамки

4.1 Проблеми със съвместимостта на материалите

Преминаването към рамки от множество материали (напр. хибриди от стомана и алуминий) изисква роботи, които да обработват различни техники за свързване. Решенията включват:

- Хибридни заваръчни глави, комбиниращи дъгови и лазерни технологии

- Магнитни хващачи за работа с цветни метали

4.2 Сложност на програмирането

Софтуерът за офлайн програмиране на роботи (OLP) вече позволява на инженерите да симулират и оптимизират роботизирани работни процеси дигитално, намалявайки времето за въвеждане в експлоатация с до 80%.

4.3 Рискове за киберсигурността

Тъй като производството на рамки става все по-свързано чрез индустриален интернет на нещата, производителите трябва да внедрят криптирани комуникационни протоколи и редовни актуализации на фърмуера, за да защитят роботизираните мрежи.

Раздел 5: Бъдещето на производството на роботизирани рамки

5.1 Адаптивно производство, задвижвано от изкуствен интелект

Роботите от следващо поколение ще използват изкуствения интелект, за да:

- Самокалибриращи се инструменти въз основа на дебелината на материала

- Прогнозиране и компенсиране на износването на инструмента

- Оптимизирайте потреблението на енергия по време на пиково търсене

5.2 Сътрудничество между човек и робот

Коботи с ограничени по сила стави ще работят заедно с техници за финалните настройки на рамката, комбинирайки човешкото вземане на решения с роботизирана прецизност.

5.3 Устойчиво производство

Роботизираните системи ще играят ключова роля за постигането на кръгово производство:

- Автоматизирано разглобяване на рамки с излязъл от употреба за рециклиране

- Прецизно отлагане на материала за минимизиране на използването на суровини

Заключение

Интегрирането на индустриални роботи в производството на автомобилни рамки представлява повече от просто технологичен напредък – то означава фундаментална промяна в начина, по който се замислят и изграждат превозните средства. Чрез осигуряване на несравнима прецизност, ефективност и адаптивност, роботизираните системи дават възможност на производителите да отговорят на променящите се изисквания за по-безопасни, по-леки и по-устойчиви превозни средства. С развитието на изкуствения интелект, усъвършенстваните сензори и зелените технологии, синергията между роботиката и автомобилното инженерство несъмнено ще насочи индустрията към безпрецедентни нива на иновации.

За компаниите, специализирани в индустриалната роботика, тази трансформация предоставя огромни възможности за сътрудничество с автомобилните производители в предефинирането на бъдещето на мобилността – една перфектно изработена рамка наведнъж.

Брой думи: 1480

Ключови терминиРоботика за автомобилни рамки, роботизирани заваръчни системи, изкуствен интелект в производството, колаборативни роботи, устойчиво производство

SEO препоръкиВключете мета описания, насочени към „автоматизация на автомобилни рамки“ и „индустриални роботи за автомобилни шасита“. Използвайте вътрешни връзки към свързани казуси или продуктови страници.

Време на публикуване: 26 март 2025 г.